數控機床檢測與質量分析

(1)數控機床斜面的檢測

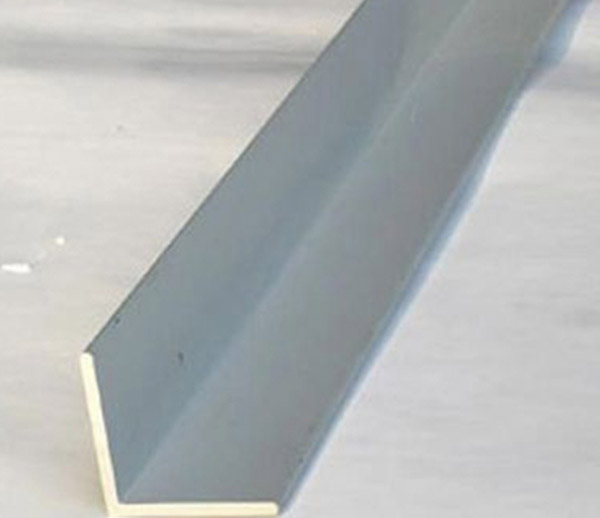

①用游標萬能角度尺測量斜面l的角度誤差通過基準

轉換測量,斜面1與底面基準的角度為80。±25’,斜面2

與3的角度為90。±15’。

②數控機床斜面的位置測量時,本例中只需用游標卡尺測量尺寸70 rmn±仉23mm和14mm±0 35mm是否合格。

③用90。角尺測量斜面1與側面,斜面2、3與端面垂直度時,應以0 05mm厚度的塞尺不能塞人縫隙為合格。

④通過目測類比法進行表面粗糙度的檢驗。

(2)數控機床質量分析

①數控機床平面度超差的主要原因是圓柱銑刀圓柱度誤差大或角度銑刀錐面刃直線度誤差大、工件裝夾位置變動等。

②數控機床垂直度較差舶原因可能是機用平口臺虎鉗定鉗口與工作臺縱向不平行、工件裝央時定位面之間有臟物等。

③數控機床斜面角度誤差大的原因可能是工件劃線和找正誤差大、圓柱銑刀圓周刃有錐度、角度銑刀角度選錯和刃磨誤差大、I件基準面裝夾位置不準確或銑削過程中產生微量位移等。

④數控機床表面粗糙度超差的主要原因可能是銑削位置調整不當有接刀痕、銑床進給有爬行、工件裝夾不夠穩固引起銑削振動、銑削余量分配不合理、銑刀切削刃刃磨質量差、角度銑]J銑削用量過大等。

①用游標萬能角度尺測量斜面l的角度誤差通過基準

轉換測量,斜面1與底面基準的角度為80。±25’,斜面2

與3的角度為90。±15’。

②數控機床斜面的位置測量時,本例中只需用游標卡尺測量尺寸70 rmn±仉23mm和14mm±0 35mm是否合格。

③用90。角尺測量斜面1與側面,斜面2、3與端面垂直度時,應以0 05mm厚度的塞尺不能塞人縫隙為合格。

④通過目測類比法進行表面粗糙度的檢驗。

(2)數控機床質量分析

①數控機床平面度超差的主要原因是圓柱銑刀圓柱度誤差大或角度銑刀錐面刃直線度誤差大、工件裝夾位置變動等。

②數控機床垂直度較差舶原因可能是機用平口臺虎鉗定鉗口與工作臺縱向不平行、工件裝央時定位面之間有臟物等。

③數控機床斜面角度誤差大的原因可能是工件劃線和找正誤差大、圓柱銑刀圓周刃有錐度、角度銑刀角度選錯和刃磨誤差大、I件基準面裝夾位置不準確或銑削過程中產生微量位移等。

④數控機床表面粗糙度超差的主要原因可能是銑削位置調整不當有接刀痕、銑床進給有爬行、工件裝夾不夠穩固引起銑削振動、銑削余量分配不合理、銑刀切削刃刃磨質量差、角度銑]J銑削用量過大等。