行星減速機在煤炭挖掘機械上的應用

我國是世界產煤大國,為適應煤炭需求的迅猛增加,很多煤炭挖掘機械的裝機功率都成倍增加,因此對機械傳動部分的要求愈來愈高,傳統的定軸輪系傳動結構已不能適應新的工作要求,煤炭挖掘機械采用行星齒輪傳動勢在必行。行星減速機的行星齒輪傳動具有功率分流的特點,其各中心輪可構成共軸線性傳動,而且合理應用了內嚙合齒輪副,因此可以做到體積小、質量輕、結構緊湊和承載能力強等特點。另外,行星齒輪傳動結構的對稱性,也使得作用于中心輪和轉臂軸承中的反作用力相互平衡,從而有利于提高傳動效率,效率值可達0.97~0.99;由于采用了多個結構相同的行星輪,均勻分布在中心輪周圍,從而可使行星輪與轉臂的慣性力相互平衡,使參與嚙合的齒輪數增多,實現了行星傳動的運轉平穩,增強了抵抗沖擊和振動的能力,工作可靠性更高;而且只要選擇合適的行星齒輪傳動類型及配齒方案,便可以用少數齒輪來獲得很大的傳動比。

下面以PWZW900挖掘煤炭用行星減速機為例進行分析。

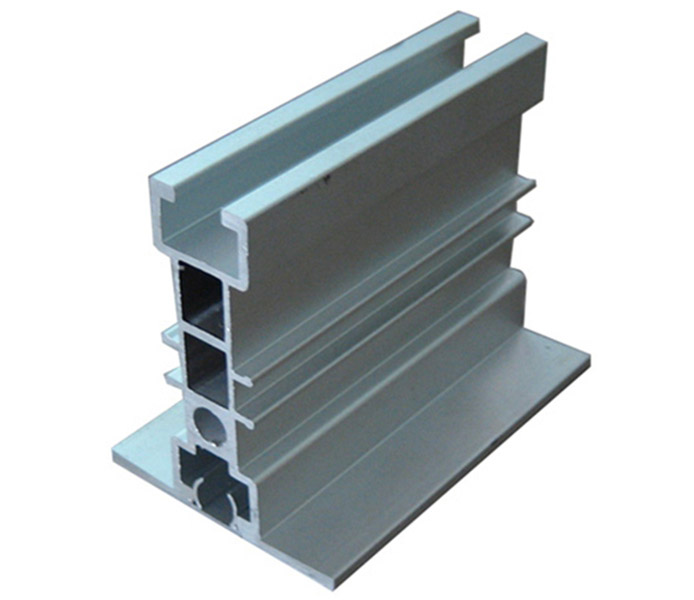

PWZW900減速機采用三級減速(速比可達1000:1),各級減速采用外形逐級遞增的方式(輸入功率一定,速度降低轉矩會增大),這樣可限制輸入功率,滿足輸出扭矩要求的同時避免輸入功率過大造成浪費。圖1所示輸入行星機構由太陽輪1、3個行星輪2、內齒圈3和行星架4組成,其中行星架和太陽輪是浮動的(速度較高,太陽輪末端軸承采用間隙配合,為軸向定位);中間級行星機構由太陽輪5、3個行星輪6、內齒圈7和行星架8組成,其中行星架和太陽輪是浮動的;輸出級行星機構由太陽輪 9、4個行星輪10、內齒圈11和輸出軸12組成,其中太陽輪浮動。動力馬達力矩通過減速機輸入軸傳遞到太陽輪1,由太陽輪1與多個行星輪2產生外嚙合(力矩分流),行星輪2與內齒圈3內嚙合,內齒圈3固定,扭矩轉化到行星架4;行星架與第二級太陽輪5通過花鍵連接,依次傳遞到輸出軸12。輸出端蓋通過圓柱銷和止口定位,依靠螺釘緊固在設備的機殼上以承受扭矩。該行星機構承載能力大,結構緊湊,傳動比大,適應了挖掘機械的發展需要,同時也可使用在掘進機械和頂管機械等工程機械中。

對PWZW900挖掘煤炭用行星減速機的結構性能分析如下:

(1)圖中輸出軸承分布在輸出軸的兩端,把軸承距離最大化,實現了徑向受力最大化。軸承系列為調心滾子軸承,滿足承載力的同時,也實現了加工和安裝誤差的補償。

PWZW 900的輸出軸承分布在軸的兩端,可實現徑向受力最大化

(2)輸出方式采用內花鍵輸出(通常挖掘機械主刀盤是通過傳動軸過渡傳遞的),這種方式滿足了傳動軸減速機輸出的最大徑向受力,受力支點近似在輸出軸承上。

(3)多級減速;為提高工作時的效率,應盡量避免機械摩擦,此減速機在各級中間太陽輪前增加了一個軸承,來防止行星架之間產生機械摩擦,同時降低了噪聲與溫升。

(4)各級行星輪內軸承采用調心滾子軸承來替換傳統的圓柱滾子軸承,能夠更好的防止加工和安裝誤差對齒輪嚙合的影響。

(5)行星架采用分體籠式結構,有效避免了受力不均的情況,分體結構中與太陽輪連接部采用鍛件合金鋼,非主受力部件采用普通鑄鋼,可以降低鑄造成本又能保證質量,分體間聯結采用螺釘與定位銷共存。

行星架采用分體式結構,有效避免了受力不均的情況

(6)行星架與中間太陽輪采用花鍵聯結,保證足夠的力矩傳遞,與中間太陽輪聯結增強了銷軸的軸向定位,防止減速機高速運轉時離心力不均導致的行星架整體軸向串動。

行星架與太陽輪采用花鍵聯結,保證了足夠的力矩傳遞

(7)各法蘭部件為了減輕重量,在不影響受力的情況下增加了工藝孔,增大了內腔空間體積,可以更加有效的潤滑各零部件。

圖5 法蘭部件在不影響受力的情況下增加了工藝孔,能更加有效地減輕質量和潤滑各零部件

(8)減速機外形最大尺寸為900mm,最大轉矩達340000Nm,有效節約了安裝空間,減輕了機重。

(9)由于挖掘機械工作環境較為惡劣,針對密封需求,在輸出/輸入法蘭端面上增加“O”形密封圈,保證了安裝后減速機內部的密封等級,輸出軸在轉速≤5m/s,使用溫度在-35~200℃,工作介質為水、汽和油的情況下可采用軸用方形圈GSI來密封(耐壓范圍0~40MPa),各零部件固定聯結時均增加了“O”形密封圈。

為使行星減速機的設計更合理,性能更好,在齒輪材料上采用了低碳合金鋼。外齒輪精度等級可達6級,齒面采用滲碳處理,保持心部韌性的同時提高了齒面硬度(表面HRC58-62,芯部HRC33-42),內齒輪也進行了特殊的調質處理。

在煤巷掘進機中,行星傳動主要用于被廣泛使用的外伸縮懸臂式工作機構中,在該機構中,減速裝置需與電動裝置一起裝入伸縮架中,這就要求傳動裝置體積小,結構緊湊。同時,由于地下作業,工況較為惡劣,對減速機的密封、潤滑和冷卻都提出了新的挑戰,圖1設計的行星減速機在潤滑上采用了油脂與稀油共同潤滑的方式,可根據工況任意選擇(稀油潤滑建議在速度較高時使用)。